Notre technologie

CRYSTTAL, pour CRYogenic Suspension for TreaTment And Loading, est une nouvelle technologie de nano/micronisation. 8 années de recherche ont été nécessaires pour mettre au point le procédé CRYSTTAL. C’est une rupture dans l’univers du broyage.

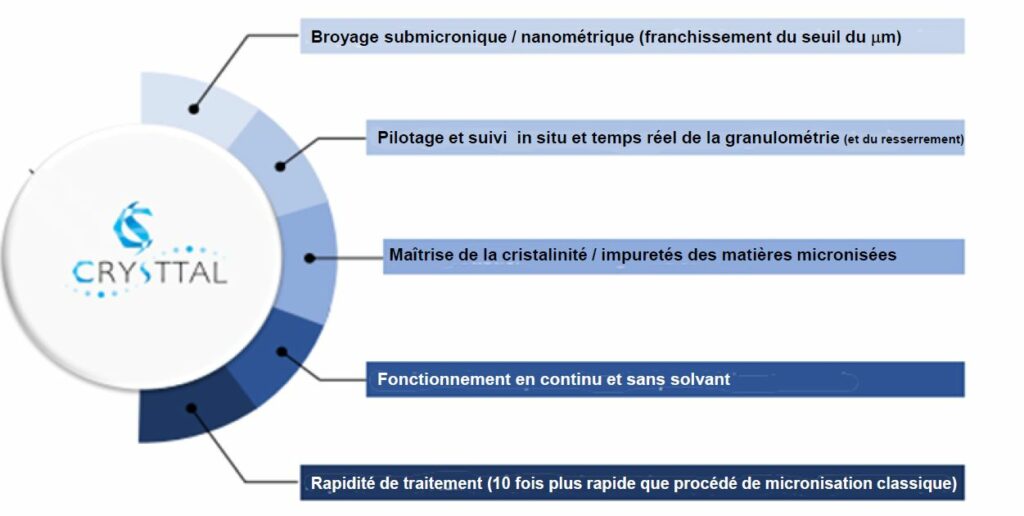

La technologie CRYSTTAL repose sur une cryo-micronisation directe des matériaux. C’est la seule technologie qui permet d’obtenir un broyage submicronique et nanométrique sur tous les matériaux, mêmes ductiles, réactifs, thermosensibles… Le procédé est 10 fois plus rapide que les procédés de référence et permet de piloter finement la granulométrie.

CRYSTTAL ouvre de nouveaux horizons en termes de propriétés d’usage (bio-assimilation, catalyse, performance électromagnétique….) et donc de nouveaux marchés.

Un procédé innovant et une technologie performante

Une technologie performante à forte valeur ajoutée

- Mélanges plus homogènes, même pour les poudres cohésives

- Limitation de l’oxydation des poudres

- Conservation de la pureté des poudres : pas de pollution, pas de transformation structurelle, pas de réaction

- Préservation des propriétés physico-chimiques initiales des matériaux micronisés

- Amélioration des Performances / propriétés d’usage

- Très grande efficacité de broyage : 95% de la matière à broyer est récupérée en poudre

Une technologie propre

- Ne produit pas d’effluents

- Ne produit pas de poussière ni d’aérosol

- Ne consomme pas d’eau, ni de solvant ou d’additifs chimiques

- Basse consommation d’énergie car temps de broyage réduit

Pour quoi ?

Tous matériaux

La technologie CRYSTTAL permet de broyer de très nombreux matériaux ductiles, réactifs (oxydables, solubles, thermosensibles,…), dangereux (toxiques ou explosifs), qui étaient jusque-là quasiment impossibles d’amener industriellement à l’état de poudre fine avec les technologies disponibles.

Près de 70% des biens transformés sont fabriqués à partir de poudres, dans tous les secteurs : pharmacie, cosmétique, agroalimentaire… La micronisation est une étape clé dans les procédés de fabrication. Cette opération complexe fait intervenir de nombreux paramètres et phénoménologies et exige un pilotage fin de l’évolution des matières en cours de micronisation. Elle nécessite des efforts de R&D importants.

Près de 70% des biens transformés sont fabriqués à partir de poudres, dans tous les secteurs : pharmacie, cosmétique, agroalimentaire… La micronisation est une étape clé dans les procédés de fabrication. Cette opération complexe fait intervenir de nombreux paramètres et phénoménologies et exige un pilotage fin de l’évolution des matières en cours de micronisation. Elle nécessite des efforts de R&D importants.

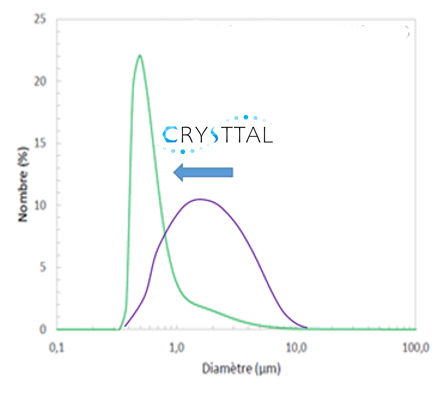

Comparaison de la distribution granulométrique obtenue par procédé CRYSTTAL et par broyage classique.

Adaptée aux contraintes industrielles

Présentée pour la 1ère fois aux 12èmes Rencontres CEA-Industrie en 2019, la technologie CRYSTTAL a attiré les industriels de nombreux secteurs car elle lève les barrières techniques pour l’élaboration de nouvelles poudres à fortes valeurs ajoutées attendues par de nombreux marchés ou bien pour fournir des poudres peu communes à coûts de productions compatibles avec les contraintes industrielles.

Avec les technologies traditionnelles, il est très difficile et très couteux industriellement de produire des poudres entre 10 nm et 1 mm alors que l’échelle submicronique améliore les propriétés fonctionnelles des matériaux : meilleures comportements thermomécaniques, optiques, électriques, électromagnétiques, de solubilité/bio-assimilation… La technologie CRYSTTAL est la seule permettant un pilotage direct et in situ de la granulométrie des poudres en cours de micronisation.

Avec les technologies traditionnelles, il est très difficile et très couteux industriellement de produire des poudres entre 10 nm et 1 mm alors que l’échelle submicronique améliore les propriétés fonctionnelles des matériaux : meilleures comportements thermomécaniques, optiques, électriques, électromagnétiques, de solubilité/bio-assimilation… La technologie CRYSTTAL est la seule permettant un pilotage direct et in situ de la granulométrie des poudres en cours de micronisation.